赤外線水分計FD-800《開発秘話》(4)

試料の温度管理が重要

村:もう一つの目的は測定対象物の温度管理をいかに正確に行うか、これを突き詰めることでした。

加熱乾燥方式は温度をいかに制御するかが重要なポイントとなります。

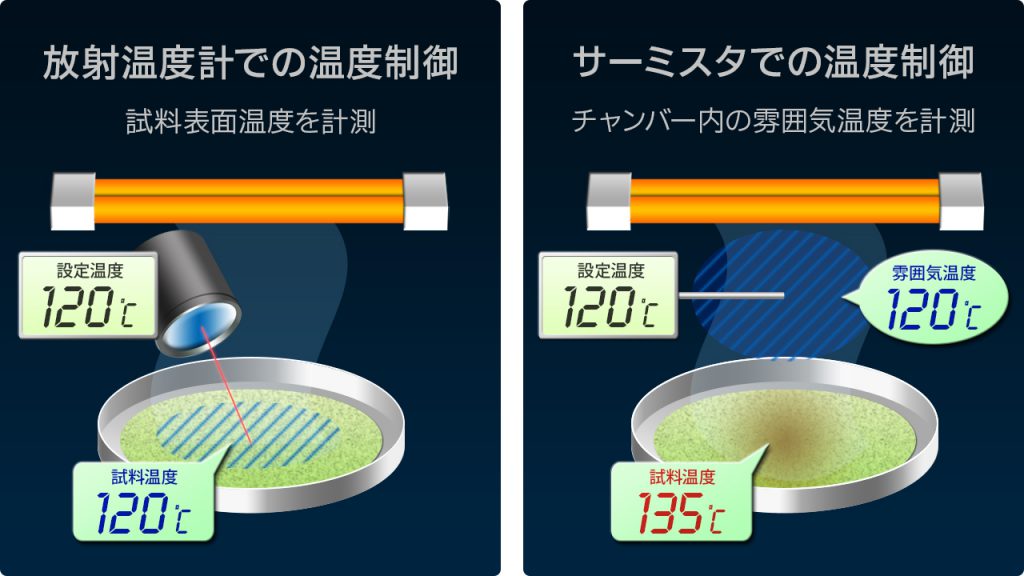

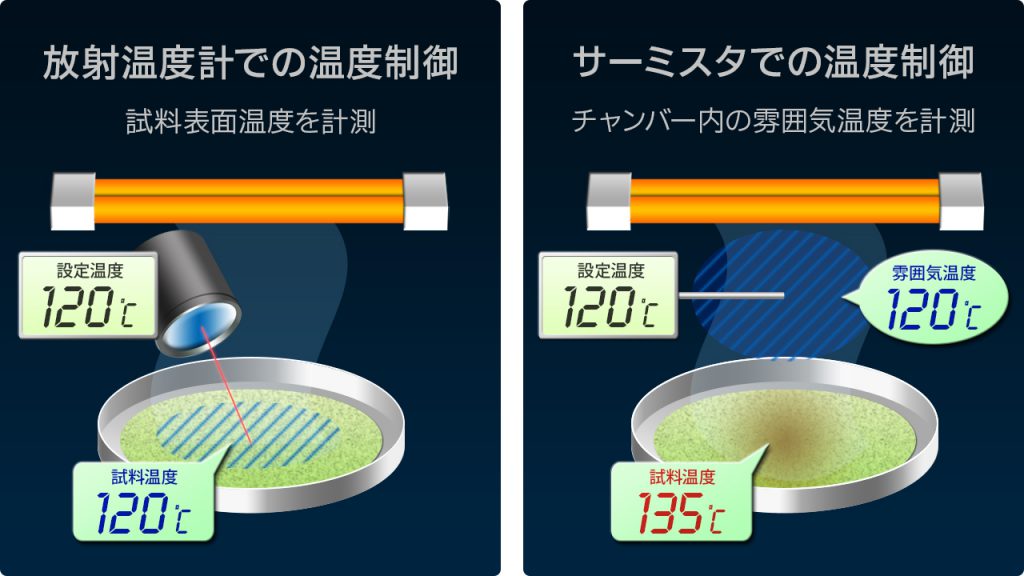

従来器は熱源と試料の中間に取り付けたサーミスタで制御するんですが、試料温度とはある程度ギャップがあるんです。

雰囲気温度と試料温度との差が生じるため、サーミスタでの温度制御は困難(図中の温度表示は一例)

とくに焦げ付きやすい試料に関しては試料温度が高くなりすぎると正確な測定ができません。このギャップをどのように解決するか。理論上の試料温度を算出する方法もあるのですが、直接的に温度を読み取る方法がより確実で独自性のある方法と考えたのです。

編:確かに、試料温度を直読みしてしまえば、温度を上げて乾燥速度を上げたり、焦げ付く前に温度を下げたりが簡単にできそうですね。単純なことですが、例えば他社の水分計はそうなっていませんね。

村:他社さんの水分計は、温度センサーの数値から試料温度をなんらかの形で推定して表示しているようですね。でも、試料の水分量によって気化熱が変化するので、実際の温度の推定というのは非常に難しいです。元々は、たとえ製品化に至らなくても研究用に試料温度を直読みできる水分計を作ってみたいとも思っていたくらいなので、温度の問題解決は一技術者としてのテーマとして捉えていました。

編:そこで、直接温度を測定できる放射温度計を搭載するんですね。

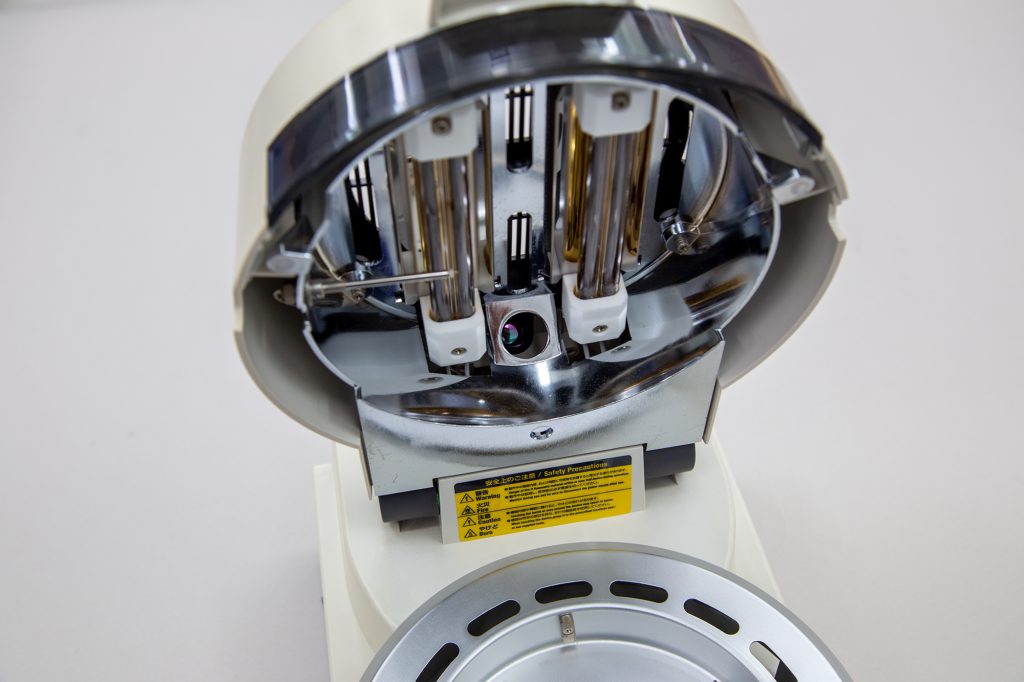

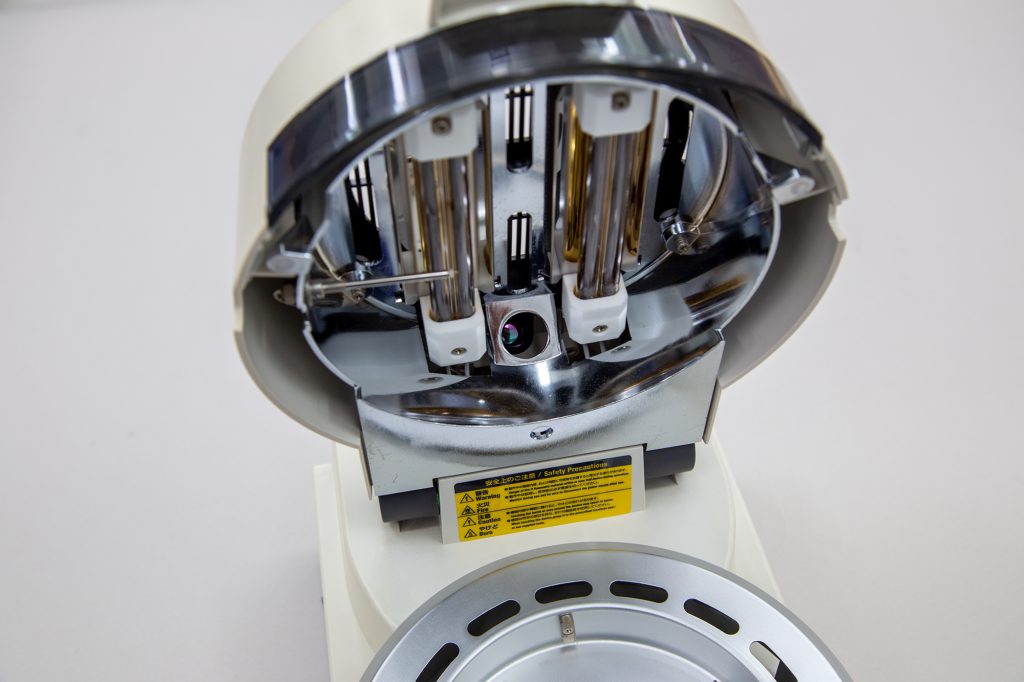

村:そうです。それを実現するために、2本のヒーターの間に検出スポットを通すイメージは当初から固まっていました。ところが、熱を掛けながら測定をする構造上、どうしても温度計の値がバラついて—ドリフトというんですが、つまり、数値を安定させるのは簡単ではなかったのです。どのようにすればこの問題が解決できるのか、温度計メーカーと共同で試行錯誤を続けましたが結果は得られず、開発は一時暗礁に乗り上げかけました。

FD−800の温度検出スポット

編:温度計自体も熱が上がりますし、確かに難しそうですね。しかし開発中止の危機まであったとは初耳です。

村:実はとても困っていたところに、採用した当時最新の放射温度計と巡り合い、それでも試行錯誤してようやく期待通りの精度を得られたのです。

関連記事